Riciclo batterie: da Volkswagen il primo impianto

leganerd.com

La transizione della mobilità da termica ad elettrica pone un problema che è ancora poco sentito: il riciclo delle batterie agli ioni di litio. Volkswagen, però, pone le fondamenta per la crescita e lo sviluppo sostenibile del settore attivando il proprio, primo, impianto di riciclo.

Il problema del riciclo batterie al litio

Ne avevamo parlato già in tempi non sospetti: quello dello smaltimento delle batterie agli ioni di litio diventerà un serio problema quando il numero di veicoli elettrici sarà paragonabile a quello attuale dei veicoli termici.

La prima soluzione al problema è quella di “procrastinare”. Una volta che le batterie agli ioni di litio non sono più adatte ad applicazioni automotive (la cosiddetta prima vita), esse possono essere utilizzate come accumulatori statici di energia elettrica (seconda vita, ndr). Il termine della prima vita è, infatti, definito sulla base del raggiungimento di una delle seguenti condizioni:

- la capacità, della batteria, di ritenere carica diminuisce al 70-80% del suo valore nominale (dovuta in prima battuta alla perdita di materiale attivo);

- l’impedenza interna aumenta del 30% rispetto al valore nominale (questo accade a causa di trasformazioni chimico-fisiche interne come la formazione della SEI: solid electrolyte interphase)

Il peggioramento di queste caratteristiche rende la batteria inadatta all’applicazione automotive ma ancora utile come accumulatore statico. Spalmare il costo ambientale della batteria su un periodo di tempo più lungo tende a ridurne gli impatti (eviterò, cioè di dover produrre una batteria nuova per la stessa applicazione).

Il progetto di Volkswagen

L’impianto, che si trova a Salzgitter (sud-est della Bassa Sassonia) ha come obiettivo il riciclo di batterie che non possono essere destinate ad altri scopi (ad una seconda vita, appunto). Per comprendere ciò, è quindi necessaria una fase di analisi delle performance degli accumulatori.

L’impianto è progettato per riciclare 1500 tonnellate l’anno, una taglia da scala pilota. Questa scelta è stata fatta immaginando che i volumi delle batterie da riciclare non diventeranno significativi prima della fine del decennio in corso.

Il processo, metto in atto da Volkswagen, è un processo di puro pretrattamento meccanico che prevede prima la scarica completa delle batterie e l’inertizzazione affinché le successive fasi possano avvenire in sicurezza. La presenza di carica residua potrebbe determinare problemi di sicurezza nelle fasi di triturazione e granulazione. Dopo il pretrattamento meccanico si ottiene una pregiata polvere nera denominata “black mass” che contiene i metalli di interesse che si vuole recuperare (cobalto, nichel, manganese, grafite e litio). Le fasi successive di trattamento idrometallurgico sono effettuate da partner specializzati.

Allo stato attuale, il processo promette efficienze di riciclo del 70%.

Economia circolare

le componenti essenziali di vecchie batteria possono essere usate per produrre nuovo materiale catodico. Le ricerche dicono che le materie prime riciclate sono efficienti quanto le nuove. In futuro vogliamo supportare la nostra produzione di celle batteria con il materiale che recuperiamo. Dato che la domanda di accumulatori incrementerà in modo drastico, possiamo fare buon uso di ogni grammo di materiale riciclato.

Mark Möller, Responsabile della Divisione Sviluppo Tecnico ed E-Mobility di Volkswagen

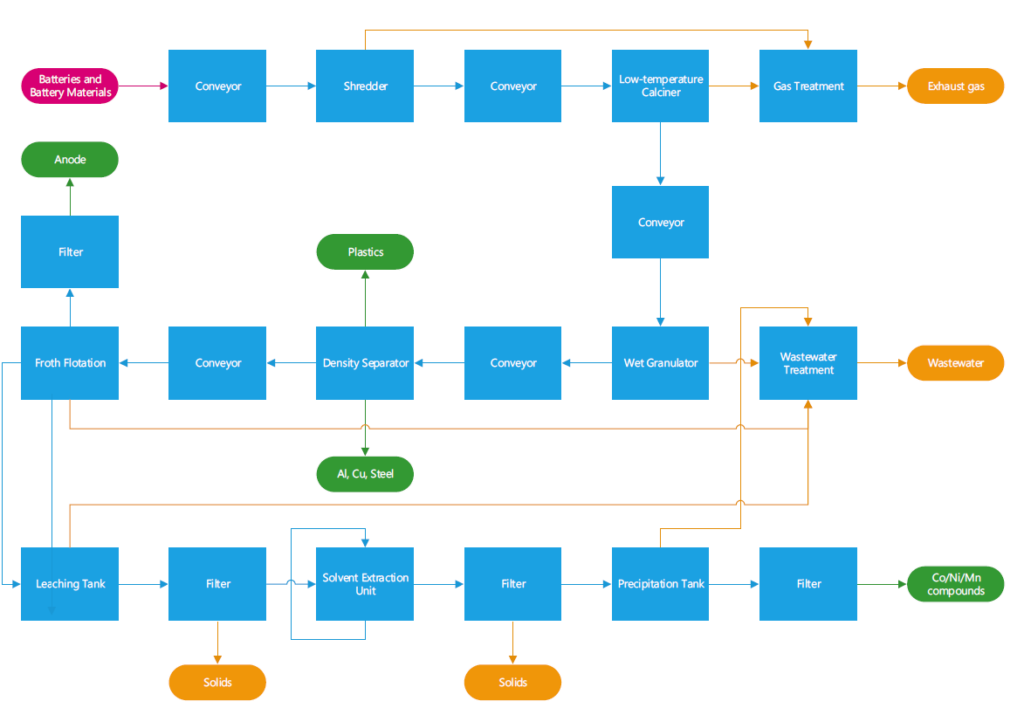

Il processo idrometallurgico per il riciclo delle batterie

Il processo di riciclo idrometallurgico prevede l’utilizzo di estraenti in soluzione acquosa per recuperare i metalli che formano il catodo. La combinazione di estraenti più diffusa è quella composta da H₂SO₄/H2O2 (ma si possono usare analogamente HNO₃/H2O2, HCl/H2O2, C₆H₈O₇/H2O2. La presenza di acqua ossigenata (H2O2) che funge da agente riducente è necessaria affinché il cobalto(III) insolubile venga trasformato in cobalto (II).

Il vantaggio di questo processo è che permette di recuperare i materiali catodici in forma di reagenti. Possono, cioè, essere utilizzati per produrre nuovo catodo o materiali per altre applicazioni. Un generico processo idrometallurgico, come quello in figura, garantisce rese di recupero:

- rame – fino al 90%

- alluminio – fino al 90%

- grafite – fino al 90%

- plastica (PE, PP, PET) – fino al 50%

- Ni2+ – fino al 98%

- Co2+ – fino al 98%

- Mn2+ – fino al 98%

- Litio – fino al 90%

- Acciaio – fino al 90%

L’Europa e il Green Deal

L’impianto costruito da Volkswagen va nella direzione di adeguarsi ai nuovi standard europei sulle batterie presenti nel Green Deal. Come spiegato ampiamente in precedenza, l’Europa ha imposto le seguenti percentuali di recupero e riutilizzo:

- piombo – 95%;

- nichel – 95%;

- cobalto – 95%;

- litio – 70%.

Il Green Deal europeo, nelle sue declinazioni, ha inoltre imposto che il 100% delle celle provenienti da auto elettriche sia recuperato e sottoposto a recupero/riciclo entro il 2030.