La chiave di (s)volta: presto riciclo al 100% della plastica

pixabay.com

Nel 2020 Co.re.pla. ha raccolto e inviato a selezione circa 1.433.000 tonnellate di imballaggi in plastica, con un incremento rispetto all’anno precedente del 4% circa. Dei macchinari recuperano, trasformano e riciclano buona parte di essi in materia prima “seconda”. Essa, a sua volta, genera nuovi manufatti, nuovi imballaggi, fibra tessile o addirittura nuova bottiglia. Il plasmix,invece, costituisce quella quota di imballaggi in plastica, purtroppo più del 50%, che non è riciclabile. Polietilene, polipropilene, pet e polistirene sono i principali costituenti di esso. In una proposta di legge, esso rappresenta l’insieme di plastiche eterogenee incluse negli imballaggi post consumo e non recuperate come singoli polimeri.

La soluzione al problema della plastica

I trend di aumento del rifiuto da imballaggio in plastica in Italia mostrano il sostanziale stallo delle soluzioni esistenti per la loro dismissione. Queste soluzioni riguardano alcune operazioni di recupero energetico. Infatti nella maggior parte dei casi il plasmix è destinato al cementificio. Una quota residuale invece sfrutta la termovalorizzazione e una piccola parte va in discarica. Questa quota purtroppo rappresenta oggi circa più di 600 mila tonnellate. Questo non è compatibile con gli obiettivi europei che ci impongono al 2025 di raggiungere il 50% del riciclo e il 55% entro il 2030.

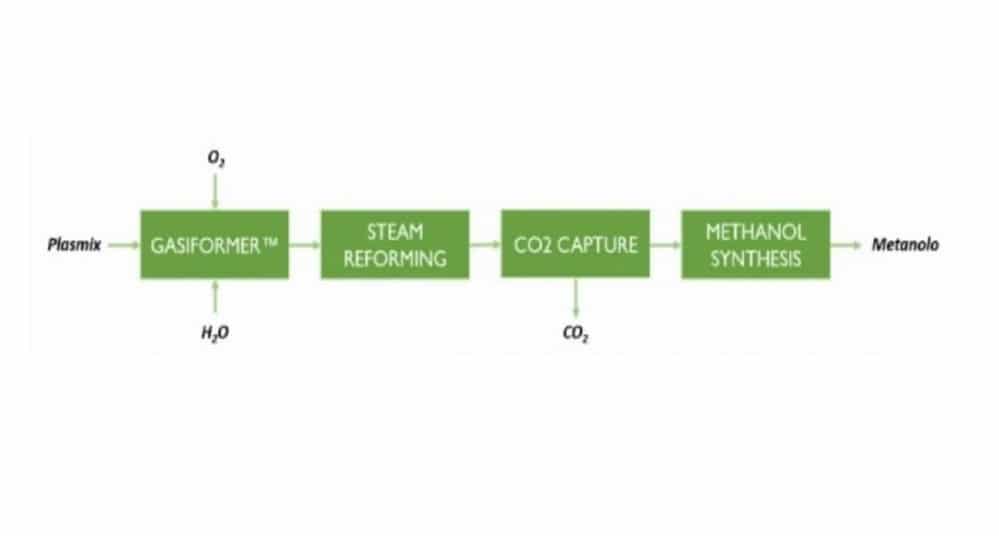

Nasce così l’idea di studiare un progetto che trovi una soluzione al plasmix: è in corso infatti la creazione di un impianto pilota avente una nuova tecnologia, denominata “Gasiformer™”, che permette di convertire il plasmix in gas di sintesi (syngas) e il syngas, a sua volta, in metanolo.

E’ una tecnologia brevettata congiuntamente da INSTM e dal Politecnico di Milano, in partnership con ACEA: avviene per via termo-catalitica in un’unità di processo compatta ed integrata, fornendo una resa specifica molto superiore ai tradizionali processi termici di pirolisi e gassificazione.

La descrizione del processo di riciclo della plastica

Nella prima fase si invia il rifiuto nella camera di gassificazione: qui le macromolecole polimeriche che formano il plasmix si scindono in molecole più piccole. Questo processo avviene in assenza di fiamma e procede a livelli di temperatura non molto alti, non trasformando così tutto il plasmix in gas.

Il flusso delle molecole più piccole appena formato, il cosiddetto tar, passa attraverso diverse fasi. Una prima parte di pre-reforming e una fase di reforming spinto che va a tirare fuori le prime molecole semplici.

La differenza rispetto a una pirolisi o a una gassificazione classica è che la trasformazione in gas delle molecole plastiche non procede in maniera veloce e completa, per cui si mantiene una parte di solido che può essere poi trattata con un’altra tecnologia, che è quella del reforming, e questo permette di elevare la resa di gas perché si tratta una parte che altrimenti si perderebbe in CO2 e il monossido di carbonio.

Nella seconda fase si aggiunge vapore. Si effettua, quindi, lo steam reforming che va a produrre il gas di sintesi. Il gas di sintesi è molto versatile per la produzione di diversi prodotti, come idrogeno, metanolo oppure dimetiletere.

Infine c’è la sezione di cattura e stoccaggio dell’anidride carbonica e la sezione di sintesi del metanolo. Il metanolo risulterà puro al 99,9% e quindi potrà essere sostituito al metanolo utilizzato oggi nelle industrie.

Delle osservazioni importanti circa l’utilizzo dell’impianto: da plasmix a risorsa

In questo modo l’impianto risulta ad emissioni zero, perché tutta l’anidride carbonica sarà pura e potrà essere riutilizzata sia per il food beverage, quindi per il mercato alimentare, sia per il mercato industriale.

Inoltre l’impianto migliorerebbe anche l’accettabilità sociale oltre che la sostenibilità ambientale della produzione del metanolo dal plasmix, attualmente prodotto impiegando carbone o gas naturale.

Quindi la virtuosità di questo progetto è anche quella di produrre un prodotto in Italia senza impiegare fonti fossili, evitando l’immissione in atmosfera di gas climalteranti.

Cos’è il metanolo, dove si trova e come è utilizzato

L’ Italia importa ogni anno circa 600 mila tonnellate di metanolo, per soddisfare il proprio fabbisogno interno, principalmente da paesi non UE, come per esempio Canada, USA, Cile, Nuova Zelanda ed Egitto, ed è prodotto a partire dal metano contenuto all’interno del gas naturale.

Attualmente in Italia il metanolo si utilizza nei cicli produttivi dell’industria chimica per ottenere formaldeide e acido acetico, prodotti necessari per ottenere plastica o prodotti di abbigliamento e arredamento. Ampi utilizzi del metanolo si hanno anche nei carburanti per veicoli stradali e nei combustibili per motori marini, con una netta riduzione di inquinanti come NOX, SOX e particolato.

Il metanolo si usa, sempre più frequentemente, anche in nuove applicazioni come nella denitrificazione delle acque di scolo e nella produzione di olefine o metanolo-olefine (MTO).

Quali sono i possibili utilizzi futuri del metanolo

Il metanolo è un prodotto molto versatile, poiché liquido a temperatura ambiente, solubile in acqua e biodegradabile. Esso potrà rappresentare in futuro un vettore energetico per il trasporto di idrogeno.

Infatti è più facile da trasportare rispetto al gas, in quanto non richiede infrastrutture importanti come metanodotti, gasdotti, impianti di liquefazione, di compressione o di rigassificazione.

Articolo a cura di Federica LOCOROTONDO