La centrale termoelettrica di Brindisi lascia il carbone

fonte: it.blastingnews.com

La centrale termoelettrica Enel Federico II di Cerano (in provincia di Brindisi) pronta alla chiusura. La centrale subirà un processo di riconversione ad un impianto a gas ad elevata efficienza. Una nota della società specifica la chiusura anticipata del Gruppo 2 della centrale a partire da Gennaio 2021, ribadendo l’impegno verso la transizione energetica libera dai combustibili fossili. Definita una delle centrali più inquinanti di Italia, per l’uso del carbone.

La centrale termoelettrica Federico II

Entrata in funzione negli anni 90, la centrale termoelettrica Federico II è costituita da 4 unità a ciclo a vapore da 660 MW, per un totale di 2640 MW di potenza installata. Essa è collegata da 4 elettrodotti da 380 kV alla stazione di Tuturano. Occupa uno spazio complessivo di 270 ettari. Questa estensione la annovera tra le centrali più grandi d’Europa, e la seconda più grande in Italia. Nell’area portuale di Brindisi c’è il deposito e trasporto di combustibile. Il combustibile viene portato alla centrale attraverso un lungo nastro che si estende per chilometri nelle campagne.

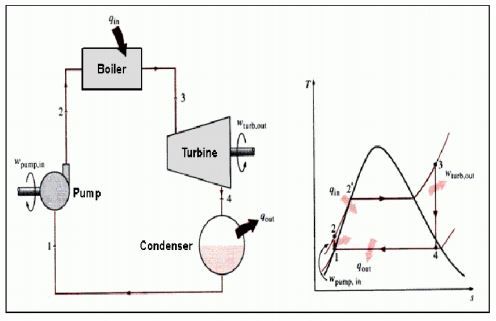

A livello termodinamico

fonte: va.minambiente.it

Il processo di produzione di una centrale termoelettrica a combustibile fossile e ciclo termodinamico a vapore si basa sulla trasformazione del calore. La produzione di calore avviene per combustione dei combustibili. Esso poi passa da energia meccanica a energia elettrica. Queste trasformazioni avvengono mediante un “ciclo” termodinamico in cui il fluido acqua subisce un ciclico cambiamento di stato, da liquido a vapore e quindi di nuovo a liquido, permettendo la trasformazione del calore in energia meccanica quando il vapore espande nella turbina. L’energia meccanica generata in turbina si trasforma in energia elettrica tramite l’alternatore trascinato dalla turbina. Per la chiusura del ciclo termodinamico serve una sorgente fredda cui cedere il calore per condensare il vapore al termine dell’espansione in turbina. Il ciclo termodinamico è mostrato in figura accanto.

Come funziona la centrale termoelettrica di Brindisi

Di seguito è riportato lo schema longitudinale della centrale con i principali componenti: il generatore di vapore e la turbina. Il generatore di vapore di ciascuna sezione è costituito da 56 bruciatori policombustibili a basso sviluppo di NOx. Il circuito del fluido attraverso il generatore di vapore segue le seguenti fasi:

fonte: va.minambiente.it

- Economizzatore: ultima zona di scambio con i prodotti della combustione

- 1° e 2° passo: pannellature costituenti la tramoggia di fondo e le pareti della camera di combustione fino alla zona al di sopra dei bruciatori

- 3° passo: pannellatura costituente la parte alta delle pareti della camera di combustione

- 4° passo: pannelli supplementari appesi in camera di combustione

- cielo: la volta della camera di combustione

- gabbie: pannellatura che costituisce il naso e le pareti del circuito fumi

- surriscaldatore primario: banchi (serpentine) per il primo stadio di surriscaldamento del vapore

- surriscaldatore secondario: banchi per il surriscaldamento finale del vapore prima di essere ammesso in turbina AP (Alta Pressione)

- risurriscaldatore: banchi in cui il vapore proveniente dallo scarico della turbina AP subisce un ulteriore surriscaldamento prima di entrare in turbina MP (Media Pressione).

Turbine a alternatori

La turbina è progettata per un carico nominale continuo di 660 MW a 3.000 giri/minuto e possibilità di sovraccarico fino a 718 MW. La turbina, si articola su una sola linea d’asse, in un corpo di alta pressione (AP), un corpo di media pressione (MP) e due corpi a bassa pressione (BP). Il vapore surriscaldato proveniente dal GV entra nel corpo di AP si espande attraverso gli stadi delle turbine AP. Dopo l’espansione il vapore è convogliato di nuovo al GV per subire il risurriscaldamento. Il vapore risurriscaldato rientra nelle turbine di MP e si espande attraverso gli stadi e si scarica al centro dei due corpi di BP. Successivamente il vapore si scarica nei 2 semi-condensatori, raccogliendosi nel “pozzo caldo”, per effetto della cessione del calore di vaporizzazione a contatto dei tubi percorsi dall’acqua di raffreddamento.

Ciascuna turbina trascina in rotazione un alternatore, ad essa accoppiato rigidamente (velocità di rotazione 3.000 giri/minuto), che consente la trasformazione dell’energia meccanica in elettrica. Gli alternatori hanno una potenza nominale di 750 MVA, tensione 20 kV e corrente 21,65 kA, frequenza 50 Hz.

Abbattimento ossidi di azoto dai fumi di combustione

Il processo di denitrificazione catalitica consistente nella trasformazione degli ossidi di azoto, presenti nei gas di combustione, in azoto molecolare ed acqua mediante l’impiego di ammoniaca in presenza di catalizzatori specifici.

Il nuovo impianto della centrale dal 2025

Dal 2025 il nuovo impianto prevede due turbogas ad elevata efficienza, di potenza complessiva pari a 1680 MW, ed efficienza di circa il 60% (rispetto al carbone). La vicinanza al gasdotto di Snam assicura l’approvvigionamento di metano. I vantaggi del nuovo impianto sono molteplici. La maggiore efficienza di produzione, il taglio netto delle emissioni di CO2, e maggiore flessibilità nel sistema elettrico. Se la centrale a carbone attuale, per i suoi gruppi rotanti, ha elevata inerzia. Essa è molto lenta nella variazione di produzione. In un sistema elettrico in evoluzione, con introduzione delle fonti rinnovabili non programmabili, si necessità di unità produttive che siano pronte a produrre quando le rinnovabili non riescono.

Un passo importante, che conferma l’impegno di Enel dell’abbandono del carbone. Meno entusiasta la risposta del WWF, che sottolinea la volontà dell’azienda di convertire la centrale a gas fossile.