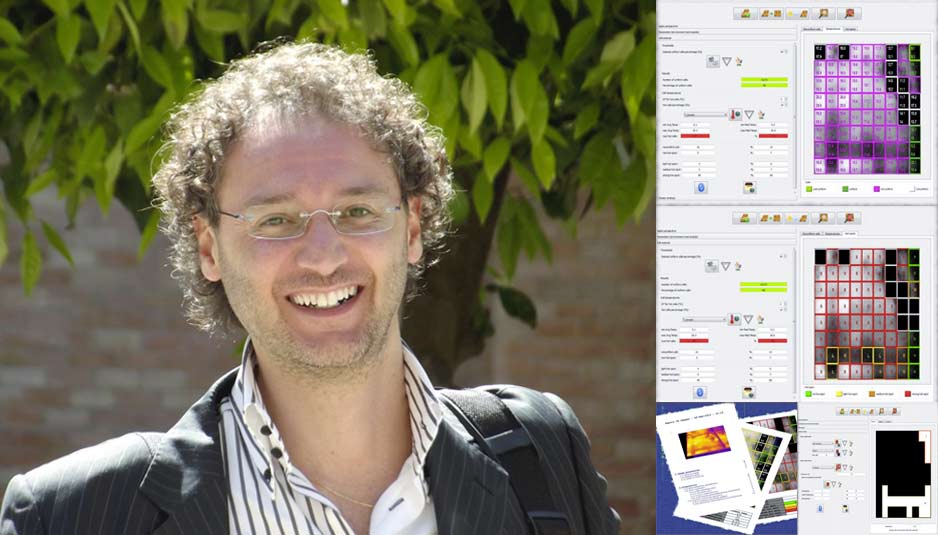

DiSS – Diagnostics for Solar Systems, il progetto di Vergura

Pochi mesi fa, il prof. Silvano Vergura del Dip. di Ingegneria Elettrica e dell’Informazione (DEI), Politecnico di Bari, aveva annunciato a Close-up Engineering l’ultimazione di un software in grado di valutare quali e quante celle fotovoltaiche di un modulo sono difettose. A questo punto, è giunta l’ora di rivelare di cosa si tratta.

I moduli fotovoltaici disponibili in commercio hanno un’efficienza relativamente bassa, compresa tra il 10% e il 20% a seconda del materiale utilizzato (silicio, telloruro di cadmio, ecc.); quindi, la diminuzione dell’efficienza (anche di pochi punti percentuali) può pregiudicare fortemente le prestazioni elettriche complessive dell’intero impianto fotovoltaico. È noto anche che quasi sempre l’efficienza aumenta all’aumentare della radiazione solare, ma diminuisce all’aumentare della temperatura della cella, quindi una sovra-temperatura è sempre da evitare. Inoltre, poiché le celle di un modulo fotovoltaico sono collegate in serie, il malfunzionamento di una cella ha ripercussioni sulle prestazioni dell’intero modulo fotovoltaico.

Ma quali sono le origini di un difetto all’interno di una cella fotovoltaica?

Fig. ALe anomalie delle celle fotovoltaiche sono dovute o al processo produttivo (process-induced) o al materiale utilizzato (material-induced), ma in ogni caso si manifestano come sovra-temperatura: per questo motivo, le tecniche diagnostiche basate sulla termografia stanno riscuotendo notevole successo. Lo strumento solitamente utilizzato per verificare la presenza di difetti in un modulo fotovoltaico è la termo-camera, un’apparecchiatura simile ad una video-camera ma sensibile alle differenze di temperature (Fig. A); punti più caldi hanno colori tendenti al bianco, punti più freddi hanno colori tenenti al nero. Negli ultimi tempi, infatti, le termo-camere sono utilizzate anche per intervenire tempestivamente in caso di incendi nei boschi, sfruttando la loro sensibilità al calore.

Tuttavia, non sempre le immagini termografiche (o all’infrarosso) consentono di definire univocamente lo stato di salute del modulo, sia perché le termocamere hanno una risoluzione relativamente bassa (640×480 pixel è considerata già alta risoluzione), sia perché le informazioni di un’immagine termica sono prettamente qualitative (Fig A). Inoltre, le immagini termiche a volte sono affette da rumore (il noto effetto “pergamena”), quindi non è facile distinguere un sovra-riscaldamento reale da uno apparente, tanto che in questi casi si rende necessario anche un pre-processamento delle immagini all’infrarosso, al fine di effettuare la valutazione su un’immagine “ripulita”.

Aziende produttrici di termo-camere propongono anche software di trattamento delle immagini termiche, ma sono software cosiddetti general-purpose, cioè validi qualunque sia l’immagine acquisita dalla termo-camera. Ciò implica che tali software, nonostante la grande versatilità di utilizzo, richiedono molte operazioni manuali da parte dell’operatore e, di conseguenza, molto tempo. Se si pensa che i grandi impianti fotovoltaici possono essere costituiti da oltre 5.000 moduli fino ad alcune decine di migliaia, ben si comprende che un risparmio di tempo nell’analisi di una sola immagine deve essere moltiplicato per 5.000 o più.

E’ a questo punto che entra in gioco l’innovativo software ideato al Politecnico di Bari dal prof. Silvano Vergura. Al fine di ottimizzare i tempi di elaborazione delle immagini all’infrarosso di moduli fotovoltaici, è stato proposto un innovativo workflow diagnostico per moduli in siliciocristallino. L’automazione del processo diagnostico è stata implementata in una piattaforma software (DiSS), dalla Spin-off APIS del Politecnico di Bari, sotto la supervisione dello stesso Prof. Vergura. Infatti, pur se poche informazioni devono necessariamente essere inserite dall’operatore (parametri ambientali, soglie critiche per la classificazione delle celle, ecc.), ad un PC si può demandare la quasi totalità delle operazioni, dall’elaborazione delle termo-immagini fino alla generazione automatica di un rapporto di analisi, recante la diagnosi di ogni singola cella del modulo, in forma sia grafica che numerica.

Tutto ciò consente un’ottimizzazione dei tempi di lavoro e un’uniformità nella presentazione delle relazioni finali al committente. Al momento questo è un software unico nel suo genere, in quanto neppure le aziende produttrici di termo-camere, per lo più estere, hanno a catalogo un software analogo, specifico per l’analisi di moduli fotovoltaici.

Entrando nello specifico, rivolgendo l’attenzione ai più interessati, di seguito è riportata la metodologia di analisi delle immagini effettuata dal software DiSS.

METODOLOGIA DI ANALISI DELLE IMMAGINI

In Figura 1 sono riportati i principali step di cui consta un’analisi delle immagini termiche di moduli fotovoltaici al fine di garantire la correttezza della diagnosi.

L’analisi inizia con il caricare l’immagine all’Infra-Rosso (IR) e tutta l’analisi si baserà su tale immagine acquisita con i dovuti accorgimenti.

Selezione della regione di interesse

Solitamente, l’immagine acquisita inquadra, oltre al modulo fotovoltaico, anche altri elementi. In tal caso è opportuno isolare la regione di interesse (ROI = Region Of Interest) limitandola a coincidere esclusivamente con il modulo. Questo consente di avere una scala cromatica che contempla tutte e sole le temperature d’interesse. Per un’analisi al livello di singola cella bisogna poi circoscriverne il perimetro.

Le predette operazioni, pur necessarie, sono a basso valore aggiunto, ma richiedono parecchio tempo. Per questo motivo la piattaforma DiSS individua e circoscrive automaticamente tutte le celle del modulo fotovoltaico all’interno dell’intera immagine. Ciò avviene semplicemente grazie a 4 marcatori, dai quali viene generata l’intera griglia di suddivisione delle celle che, se convalidata dall’utente, è estratta al fine di costituire la ROI, che verrà usata per tutte le future analisi (Figura 2).

Pre-processamento dell’immagine termica

La fase successiva prevede di correggere le distorsioni prospettiche presenti nell’immagine, soprattutto nei casi in cui i moduli sono significativamente inclinati e distanti dal punto di ripresa. DiSS applica una trasformazione geometrica che ridefinisce la geometria della ROI acquisita, al fine di poter elaborare un’immagine depurata dalla deformazione prospettica, avente un numero di pixel uguale per ogni cella.

Diagnosi e generazione del report a livello di cella

Dopo il pre-processamento, può iniziare la diagnosi vera e propria, consistente in diverse analisi. In primo luogo, è necessaria una classificazione tra celle uniformi e celle non uniformi sulla base dei parametri statistici propri di ciascuna cella. Infatti, poiché molto spesso la disuniformità sull’immagine IR non è dovuta a difetti interni alla cella, ma a fattori esterni alla stessa (sporcizia sul modulo, bolle d’aria sotto il vetro, ecc.), individuare le celle non uniformi consente una successiva e dettagliata ispezione da parte dell’operatore, tesa a verificare la presenza o meno di fattori esterni. Inoltre, il numero (assoluto e percentuale) delle celle che hanno una temperatura non uniforme costituisce un’indicazione preziosa, dato che esse inficiano il corretto funzionamento dell’intero modulo.

Il passo successivo consiste nell’individuare e classificare, tra le celle uniformi, quelle calde (hot-spot), secondo un diverso grado di sovra-temperatura (hot-spot leggero, medio e forte). In Figura 3 la piattaforma DiSS evidenzia gli hot-spot forti in rosso contrassegnandoli da una lettera S (Strong), gli hot-spot medi in arancione, contrassegnandoli dalla lettera M (Medium), e gli hot-spot leggeri in giallo, contrassegnandoli dalla lettera L (Light). Al contrario, le celle ben funzionanti sono quadrettate in verde e caratterizzate da una lettera N (Normal). E’ anche consigliabile tener traccia delle temperature di ogni cella del modulo, annotando tutte queste informazioni in un report: ad esempio, come mostrato in Figura 4, DiSS

Figgura 4evidenzia la temperatura minima e massima per ogni cella.

Diagnosi e generazione del report a livello di cluster

Celle fotovoltaiche con temperature confrontabili, indipendentemente dalla loro collocazione all’interno del modulo, possono essere considerate appartenenti ad una stessa classe formante una famiglia di celle quasi isotermiche, chiamata cluster. Quindi il workflow prevede un ulteriore step, dedicato all’analisi di tali cluster: ciò è importante anche per monitorare se, nel tempo, i cluster restano costituiti sempre dalle stesse celle o se, invece, l’invecchiamento avviene in maniera differenziata tra celle dello stesso cluster. Ad esempio, la Figura 5, relativa alla Cluster Analisys effettuata da DiSS su un modulo in cui sono stati evidenziati tre cluster di celle fotovoltaiche (linkabili dalla scroll-list a sinistra), mostra sul monitor di destra il cluster 1, costituito da due sub-gruppi contigui, chiamati “blob”: uno costituito da 4 celle, l’altro da 14. In DiSS, quest’analisi viene effettuata automaticamente, ma in ogni caso, l’importante è farla e tenerne memoria in un file di report (Figura 6).

Figura 5Diagnosi multipla

Il ramo di back-loop nel workflow in Figura 1 evidenzia che quasi mai l’analisi termica riguarda un singolo modulo, ma spesso più d’uno o al limite tutti. In uno scenario diagnostico esteso a più moduli, le diverse acquisizioni possono o essere avvenute nelle stesse condizioni ambientali su moduli di tipologia identica (piccoli impianti) o differente, oppure essere avvenute in condizioni ambientali diverse: si consideri infatti che tipicamente sono necessari diversi giorni per fare l’analisi termica di un impianto da 1MWp, costituito da 5.000 e più moduli.

La situazione che permette il massimo risparmio di tempo all’operatore è quella corrispondente a identiche condizioni ambientali e identica tipologia di moduli. Infatti, in questo caso, tutti i parametri già impostati per l’analisi del primo modulo sono riutilizzabili per le successive e la procedura può essere iterata. DiSS prevede questa modalità operativa.

Figura 6Infine, si vuole sottolineare che qualunque sistema o software per la redazione automatica di report diagnostico consente un grosso risparmio di tempo, ma non si sostituisce al professionista che, conscio del profilo del gestore, può proporre gli interventi post-diagnosi più opportuni: relativamente ad un modulo con il 20% di celle difettose potrebbe essere in un caso suggerita la sostituzione immediata, in un altro semplicemente segnalata la riduzione di efficienza energetica in atto, rimandando la sostituzione ad un momento successivo.

(Per l’articolo completo, si consiglia il download di: DiSS – Diagnostics for Solar Systems)

©Close-up Engineering – Tutti i diritti riservati